本帖最后由 seven_nana 于 2017-6-22 19:10 编辑

ADM 281/126 德国装甲、日本装甲

本帖内容未经允许不得转载

原始文件的版权性质为英国皇家版权(Crown copyright)

本文翻译自英国海军的官方报告。

原始文件内容较多,涉及范围较多,本文中所贴出的乃是我节选的有关德国装甲与日本装甲的部分。

黑色字体部分为原文的翻译,红色字体部分为我添加的注释。

装甲技术委员会

1947年11月20日的会议

德国装甲

14.5英寸厚度的渗碳硬化装甲,编号No.29906

在1947年5月22日的会议(ADM 213/1123)中,我们提到了编号No.29906的德国装甲的质量问题。如今英国钢铁(English Steel)公司已对编号No.5428的弹孔附近的装甲材料进行了检验,以查明这块装甲的属性,并调查由于炮弹冲击装甲而造成的发丝状裂纹(Hairline crack)的扩散情况。

我们已对装甲表层的一片样本进行过检验。这块装甲本身是一块镍含量在4%左右,铬含量在2%左右,含钼,且硫磷含量分别都只有0.014%左右的合金钢,其材质较好,只含有极少的硅酸铝杂质。装甲表面的碳含量为1.25%,而在距离表面1英寸的位置上,碳含量则为0.37%,装甲表面的最大硬度为VPN 710。在目视可见的范畴下,这块样本上并不存在发丝状裂纹(Hairline crack)。

4.75英寸厚度的均质装甲,编号No.37363、No.29785

在1947年5月22日的会议(ADM 213/1123)中,我们提到了这两块装甲的情况,编号No.37363的装甲的表现较好,面对以65度角入射的15英寸Mark XVII B型被帽穿甲弹时,穿孔极限为1100英尺/秒,而编号No.29785的装甲的表现则较差,在被炮弹击中后有一块27.6英寸×37.5英寸的部分发生破裂。由于在进行弹道测试时尚未取得这些装甲的详细资料,因此英国钢铁(English Steel)公司负责对这些装甲进行了检验,其结果汇总如下:

化学成分

| 装甲编号 | 碳 | 硅 | 硫 | 磷 | 锰 | 镍 | 铬 | 钼 | | No.37363(弹道性能较好的那块) | 0.31% | 0.29% | 0.017% | 0.021% | 0.25% | 2.01% | 2.38% | 0.14% | | No.29785(弹道性能较差的那块) | 0.37% | 0.30% | 0.011% | 0.013% | 0.34% | 1.74% | 2.64% | 0.23% |

机械性能

| 装甲编号 | 测试位置 | 比例极限(长吨/平方英寸) | 0.50%实验应力(长吨/平方英寸) | 最大应力(长吨/平方英寸) | 伸长率 | 断面收缩率 | 悬臂梁冲击强度(英尺-磅) | | No.37363(弹道性能较好的那块) | 装甲板正面-纵向 | 13 | 35.6 | 47.7 | 28.6% | 67.6% | 82, 79, 86 | | 装甲板正面-横向 | - | - | - | - | - | - | | 装甲板背面-纵向 | - | - | - | - | - | - | | 装甲板背面-横向 | - | - | - | - | - | - | | No.29785(弹道性能较差的那块) | 装甲板正面-纵向 | 26 | 42.6 | 51.8 | 26.6% | 64.9% | 85, 86, 84 | | 装甲板正面-横向 | 22 | 40.5 | 51.9 | 25.9% | 62.6% | 71, 77, 72 | | 装甲板背面-纵向 | 25 | 43.5 | 52.9 | 25.1% | 62.2% | 79, 78, 78 | | 装甲板背面-横向 | 22 | 44.4 | 53.5 | 23.3% | 61.3% | 75, 74, 73 |

令人惊讶的是,弹道性能较差的那块装甲,其机械属性反而要优于那块弹道性能较好的那块装甲,且前者的硫磷含量也低于后者。从这些情况来预估的话,No.29785(弹道性能较差的那块)的抗弹性能本应优于No.37363(弹道性能较好的那块),但在实际测试中却得到了截然相反的结果。由于编号No.29785的装甲在实测中出现了水晶状的破裂(Crystalline type of fracture),因此原因可能就在于纤维型破裂(Fibrous fracture)或非纤维型破裂(Non-fibrous fracture)。

3.25英寸厚度的均质装甲,编号No.33084、No.33085

弹道测试表明,编号No.33084和No.33085的装甲,性能要优于同等厚度的英国装甲,但由于其详细资料尚不明朗,因此比尔德莫(Beardmore)和英国钢铁(English Steel)两家公司对这两块装甲进行了检验,以便对结果进行比较。

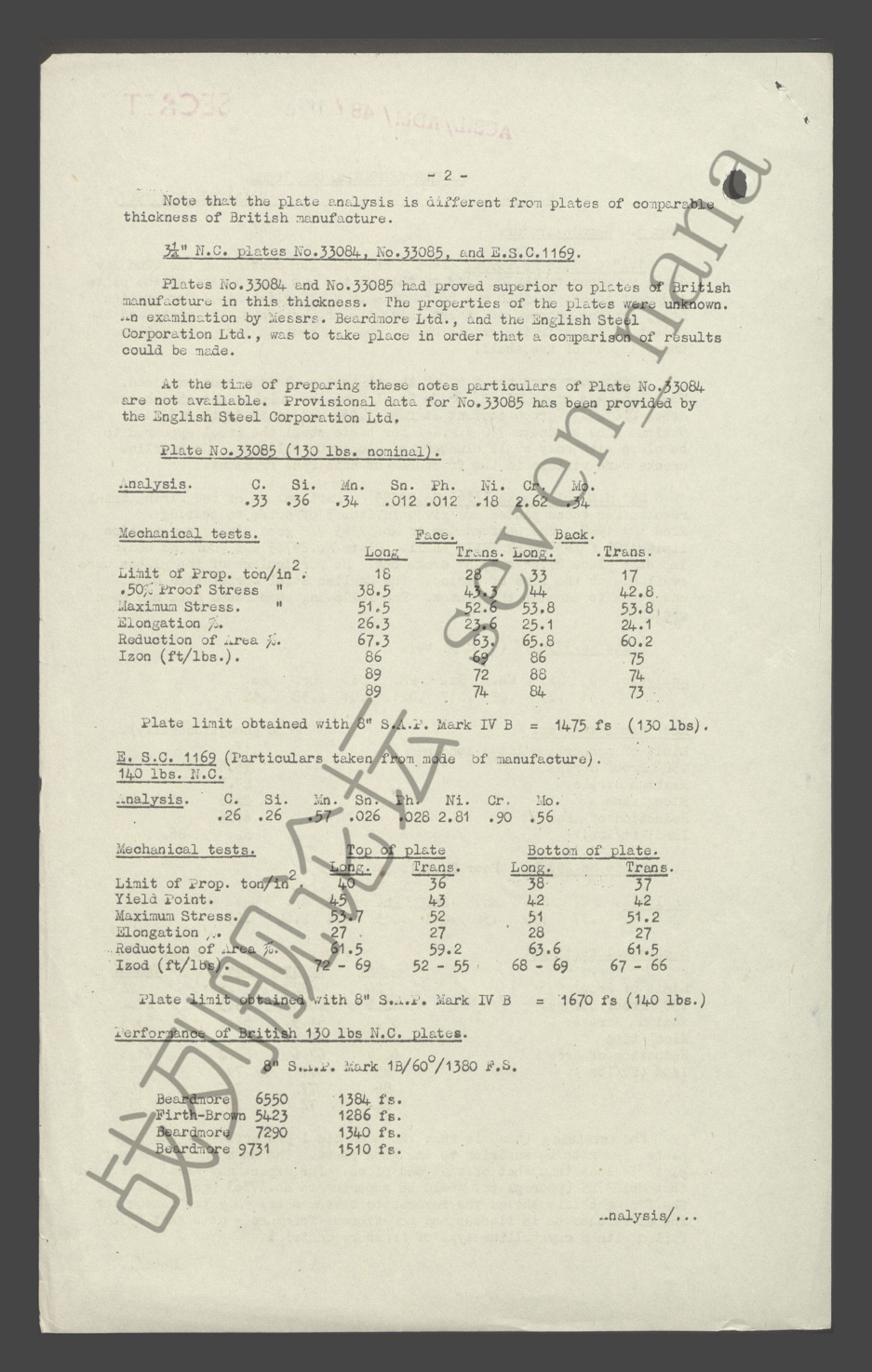

由于对编号No.33084的装甲的检验尚未完成,因此目前只有英国钢铁(English Steel)公司对编号No.33085的装甲的检验结果,作为对比,此处同时列出该公司所生产的编号No.1169的英国装甲的数据:

化学成分

| 装甲编号 | 碳 | 硅 | 硫 | 磷 | 锰 | 镍 | 铬 | 钼 | | No.33085(德国装甲) | 0.33% | 0.36% | 0.012% | 0.012% | 0.34% | 0.18% | 2.62% | 0.34% | | No.1169(英国装甲) | 0.26% | 0.26% | 0.026% | 0.028% | 0.57% | 2.81% | 0.90% | 0.56% |

机械性能

| 装甲编号 | 测试位置 | 比例极限(长吨/平方英寸) | 0.50%实验应力(长吨/平方英寸) | 最大应力(长吨/平方英寸) | 伸长率 | 断面收缩率 | 悬臂梁冲击强度(英尺-磅) | | No.33085(德国装甲) | 装甲板正面-纵向 | 18 | 38.5 | 51.5 | 26.3% | 67.3% | 86, 89, 89 | | 装甲板正面-横向 | 28 | 43.3 | 52.6 | 23.6% | 63% | 69, 72, 74 | | 装甲板背面-纵向 | 33 | 44 | 53.8 | 25.1% | 65.8% | 86, 88, 84 | | 装甲板背面-横向 | 17 | 42.8 | 53.8 | 24.1% | 60.2% | 75, 74, 73 | | No.1169(英国装甲) | 装甲板正面-纵向 | 40 | 45 | 53.7 | 27% | 61.5% | 72 - 69 | | 装甲板正面-横向 | 36 | 43 | 52 | 27% | 59.2% | 52 - 55 | | 装甲板背面-纵向 | 38 | 42 | 51 | 28% | 63.6% | 68 - 69 | | 装甲板背面-横向 | 37 | 42 | 51.2 | 27% | 61.5% | 67 - 66 |

面对以60度角入射的8英寸Mark IV B型被帽半穿甲弹时:

编号No. 33085的德国装甲,穿孔(Penetration)极限为1475英尺/秒

编号No. 1169的英国装甲(厚度为140磅),穿孔(Penetration)极限为1670英尺/秒

注释:根据ADM 213/367中的数据,编号为No.33084的德国装甲的穿孔极限为1455英尺/秒,如果按照130磅的厚度进行修正,则穿孔极限为1435英尺/秒,而若是按照140磅的厚度进行修正,则穿孔速度会变为1508英尺/秒(即这块德国装甲明显逊于编号No. 1169的英国装甲)。不过需要说明的是,这块编号No. 1169的英国装甲属于性能极其优异的样本,无法代表英国装甲的整体表现。

130磅厚度的英国均质装甲的数据:

面对以60度角入射的8英寸Mark I B型被帽半穿甲弹:

验收测试时参考的标准值 = 1380英尺/秒

| 装甲编号 | 穿孔极限 | | 比尔德莫(Beardmore),编号No.6550 | 1384英尺/秒 | | 弗斯-布朗(Firth-Brown),编号No.5423 | 1286英尺/秒 | | 比尔德莫(Beardmore),编号No.7290 | 1340英尺/秒 | | 比尔德莫(Beardmore),编号No.9731 | 1510英尺/秒 |

注释:ADM 213/367中同样有上述这组数据,但在那份报告中,编号No.9731的装甲的穿孔极限为1395英尺/秒,与此处不同。且在本报告的后续内容中,也有提到这4块装甲的数据,其中编号No.9731的穿孔极限为>1395英尺/秒,也有此处不同,因此该数据存疑。但由于所用的炮弹类型不同,因此这组结果不能用来与德国装甲的测试结果直接比较。

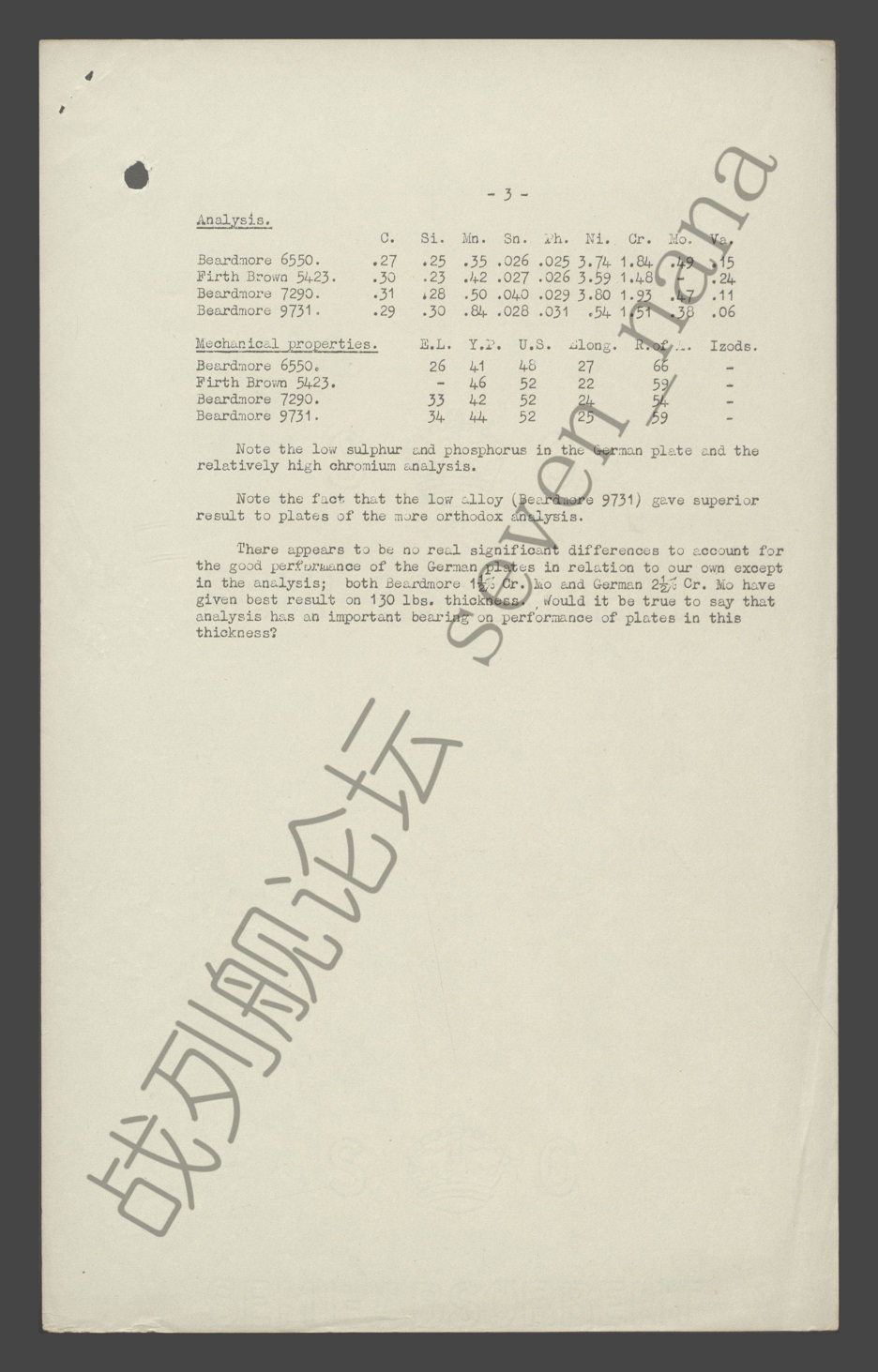

化学成分

| 装甲编号 | 碳 | 硅 | 硫 | 磷 | 锰 | 镍 | 铬 | 钼 | 钒 | | 比尔德莫(Beardmore),编号No.6550 | 0.27% | 0.25% | 0.026% | 0.025% | 0.35% | 3.74% | 1.84% | 0.49% | 0.15% | | 弗斯-布朗(Firth-Brown),编号No.5423 | 0.30% | 0.23% | 0.027% | 0.026% | 0.42% | 3.59% | 1.48% | - | 0.24% | | 比尔德莫(Beardmore),编号No.7290 | 0.31% | 0.28% | 0.040% | 0.029% | 0.50% | 3.80% | 1.93% | 0.47% | 0.11% | | 比尔德莫(Beardmore),编号No.9731 | 0.29% | 0.30% | 0.028% | 0.031% | 0.84% | 0.54% | 1.51% | 0.38% | 0.06% |

机械性能

| 装甲编号 | 弹性极限(长吨/平方英寸) | 屈服点(长吨/平方英寸) | 抗拉强度(长吨/平方英寸) | 伸长率 | 断面收缩率 | 悬臂梁冲击强度(英尺-磅) | | 比尔德莫(Beardmore),编号No.6550 | 26 | 41 | 48 | 27% | 66% | - | | 弗斯-布朗(Firth-Brown),编号No.5423 | - | 46 | 52 | 22% | 59% | - | | 比尔德莫(Beardmore),编号No.7290 | 33 | 42 | 52 | 24% | 54% | - | | 比尔德莫(Beardmore),编号No.9731 | 34 | 44 | 52 | 25% | 59% | - |

对比之下可以发现,德国装甲的硫磷含量很低,且其铬含量相对较高。

此外,编号No.9731的这块英国装甲,尽管其合金成分(此处主要指镍)含量低,但其抗弹性能却优于其他几块化学成分更为常规的装甲,这一点也值得注意。

从以上分析来看,两国装甲在这些属性上不存在什么真正的差异,德国装甲表现良好的原因并不在于此。无论是铬含量在1.5%左右且含钼的比尔德莫(Beardmore)装甲钢(即编号No.9731的那块),还是铬含量在2.5%左右且含钼的德国装甲,都在130磅厚度上获得了优异的性能表现。我们不得不自问,对于这个厚度的装甲,弹道性能表现真的与化学成分和机械属性有重大的关联度吗?

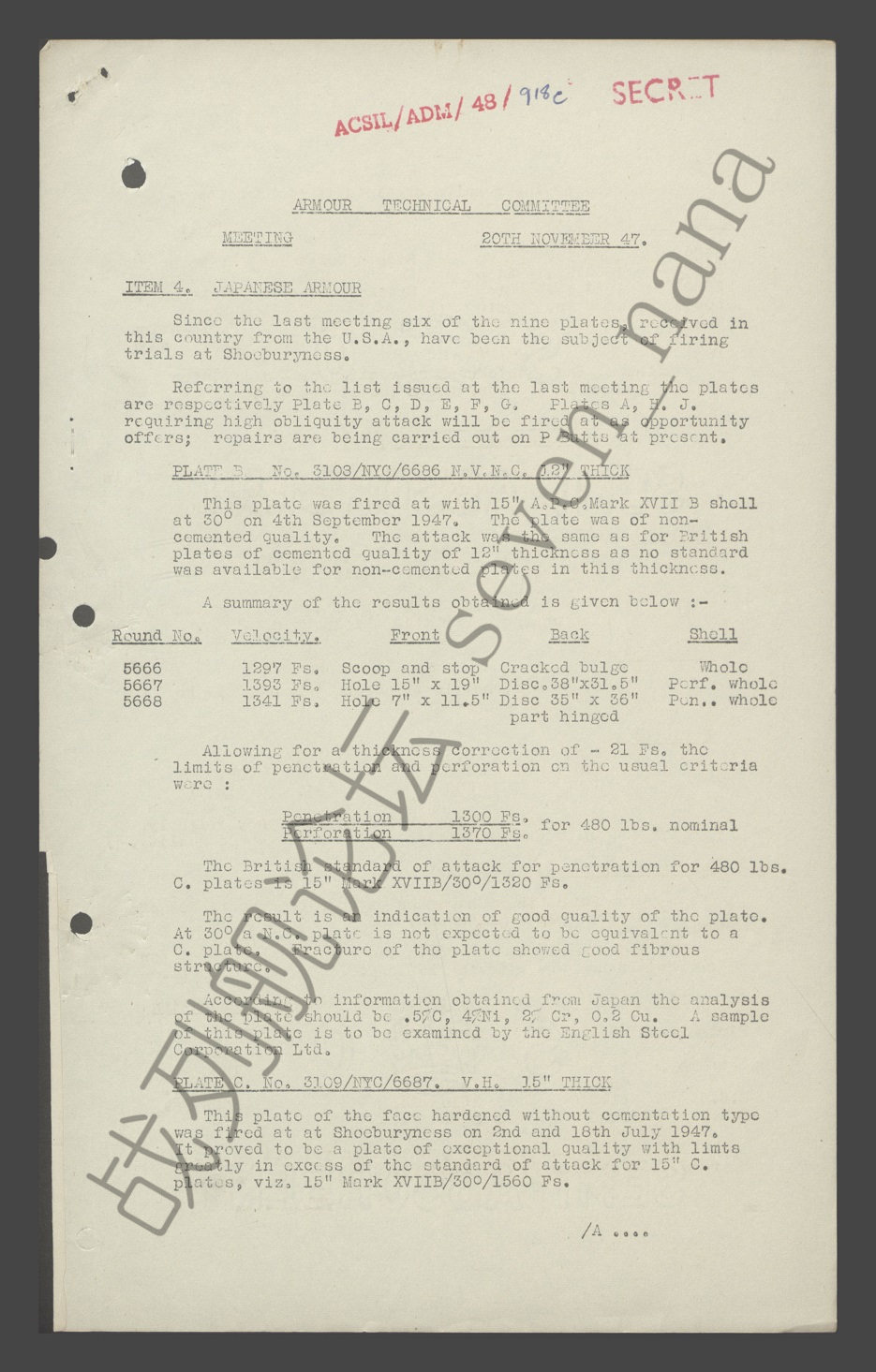

日本装甲

自上次会议(ADM 213/1123)以来,对于9块自美国运来的日本装甲,舒伯里内斯(Shoeburyness)靶场已完成了对其中6块的弹道测试。

按照在上次会议(ADM 213/1123)中给出的代号,对装甲板B、C、D、E、F、G的测试已经完成,由于装甲板A、H、J需要在大入射角下接受测试,因此会在时机允许的情况下完成这项工作,目前我们正在对P靶垛进行修缮(这个P靶垛可能就是用来进行大入射角测试的)。

装甲板B,12英寸厚度的NVNC装甲,编号No.3108/NYC/6686

1947年9月4日时,我们使用15英寸Mark XVII B型被帽穿甲弹在30度入射角下对这块装甲进行了测试。这是一块均质装甲,但由于我们缺乏12英寸厚度的均质装甲的测试标准,因此是参照渗碳硬化装甲的测试标准对其进行测试的(即第一发测试弹的入射速度按照渗碳硬化装甲的验收规格拟定)。

测试结果如下:

| 测试编号 | 入射速度 | 炮弹情况 | 装甲情况 | | No.5666 | 1297英尺/秒 | 穿甲失败,弹体完整 | 正面形成凹坑,背面形成破损凸起 | | No.5667 | 1393英尺/秒 | 达成穿透,弹体完整 | 形成15英寸×19英寸的穿孔,产生38英寸×31.5英寸的层裂 | | No.5668 | 1341英尺/秒 | 达成穿孔,弹体完整 | 形成7英寸×11.5英寸的穿孔,产生35英寸×36英寸的层裂 |

依照其厚度,以上入射速度应按照减去21英尺/秒的原则进行修正,因此按照480磅的厚度修正后:

穿孔(Penetration)极限为1300英尺/秒

穿透(Perforation)极限为1370英尺/秒

而按照英国测试标准,面对以30度角入射的15英寸Mark XVII B型被帽穿甲弹时,480磅厚度的渗碳硬化装甲在验收测试时的穿孔极限标准值是1320英尺/秒。

以上结果表明,这块装甲的性能相当不错。在30度入射角下,均质装甲的抗弹性能理应是不如渗碳硬化装甲的。从其破裂部分来看,这块装甲具备良好的纤维结构。

依照我们从日本收集到的资料,这种装甲的化学成分应为碳含量0.5%、镍含量4%、铬含量2%、铜含量0.2%,我们已将从这块装甲上获得的样本交由英国钢铁(English Steel)公司进行检验。

装甲板C,15英寸厚度的VH装甲,编号No.3109/NYC/6687

1947年7月2日和7月18日时,我们在舒伯里内斯(Shoeburyness)靶场,使用15英寸Mark XVII B型被帽穿甲弹在30度入射角下对这块非渗碳硬化装甲进行了测试。结果表明这块装甲拥有异常优秀的品质,其弹道极限大大超过15英寸英国渗碳硬化装甲的测试规格(验收测试时的穿孔极限标准值为1560英尺/秒)。

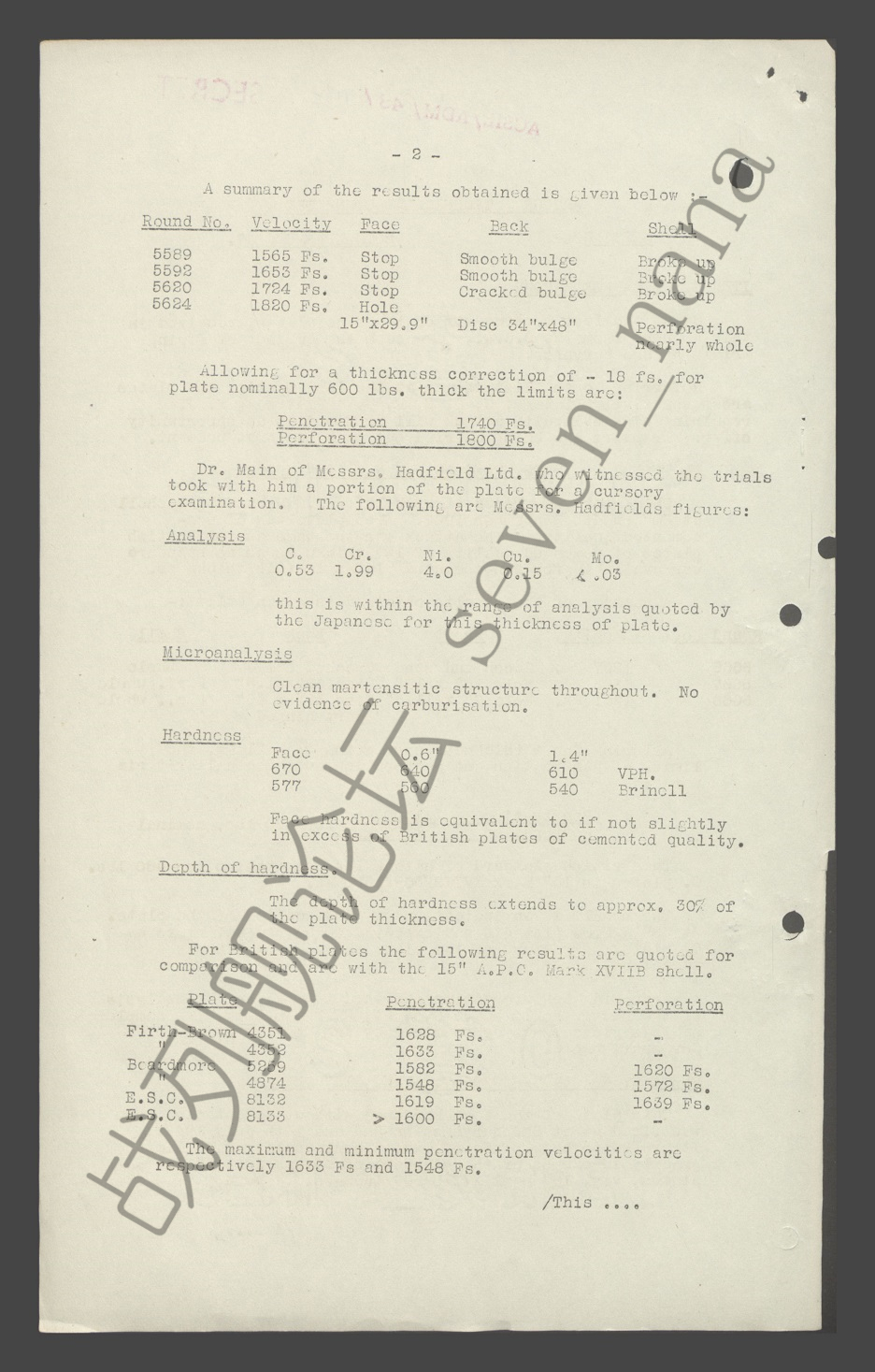

测试结果如下:

| 测试编号 | 入射速度 | 炮弹情况 | 装甲情况 | | No.5589 | 1565英尺/秒 | 穿甲失败,弹体碎裂 | 背面形成平滑凸起 | | No.5592 | 1653英尺/秒 | 穿甲失败,弹体碎裂 | 背面形成平滑凸起 | | No.5620 | 1724英尺/秒 | 穿甲失败,弹体碎裂 | 背面形成破损凸起 | | No.5624 | 1820英尺/秒 | 达成穿透,弹体基本完整 | 形成15英寸×29.9英寸的穿孔,产生34英寸×48英寸的层裂 |

依照其厚度,以上入射速度应按照减去18英尺/秒的原则进行修正,因此按照600磅的厚度修正后:

穿孔(Penetration)极限为1740英尺/秒

穿透(Perforation)极限为1800英尺/秒

哈德菲尔德(Hadfield)公司的Main博士观看了这组测试,他拾取了一块装甲碎块并进行了简单的检验,其结果如下:

化学成分

| 碳 | 镍 | 铬 | 铜 | 钼 | | 0.53% | 4.0% | 1.99% | 0.15% | <0.03% |

化学成分与日方资料中的规格相符。

微量分析显示其马氏体结构清晰,不存在渗碳的迹象。

硬度数据

| 测量位置 | 装甲表面 | 距离装甲表面0.6英寸 | 距离装甲表面1.4英寸 | | 硬度 | VPH 670 | VPH 640 | VPH 610 | | BHN 577 | BHN 560 | BHN 540 |

这块装甲的硬度数据与英国渗碳硬化装甲相当,甚至略有优势。

硬化层深度约占装甲厚度的30%

注释:这块装甲的完整的化学成分和机械性能数据,在ADM 281/32中有详细记录。

对于类似厚度的英国装甲,相同测试条件下取得的数据如下:

| 装甲编号 | 穿孔极限 | 穿透极限 | | 弗斯-布朗(Firth-Brown),编号No.4351 | 1628英尺/秒 | - | | 弗斯-布朗(Firth-Brown),编号No.4352 | 1633英尺/秒 | - | | 比尔德莫(Beardmore),编号No.5259 | 1582英尺/秒 | 1620英尺/秒 | | 比尔德莫(Beardmore),编号No.4874 | 1548英尺/秒 | 1572英尺/秒 | | 英国钢铁(English Steel),编号No.8132 | 1619英尺/秒 | 1639英尺/秒 | | 英国钢铁(English Steel),编号No.8133 | >1600英尺/秒 | - |

在穿孔极限上,这些装甲中的最佳样本为1633英尺/秒,最次样本则为1548英尺/秒,也就是说在穿孔极限上,这块日本装甲至少有100英尺/秒的优势。

注释:即便与英国装甲中的最佳样本比,这块日本装甲也有107英尺/秒的优势,而若是与其平均值比,则有接近200英尺/秒的优势。

而在穿透极限上,由于这块日本装甲的穿透极限为1800英尺/秒,因此与上述英国装甲相比,约有200英尺/秒的优势。

注释:按照ADM 213/1123中的数据,弗斯-布朗No.4352的穿透极限>1677英尺/秒,是这6块英国装甲中的最佳样本,但与那块日本装甲相比仍存在较大劣势。

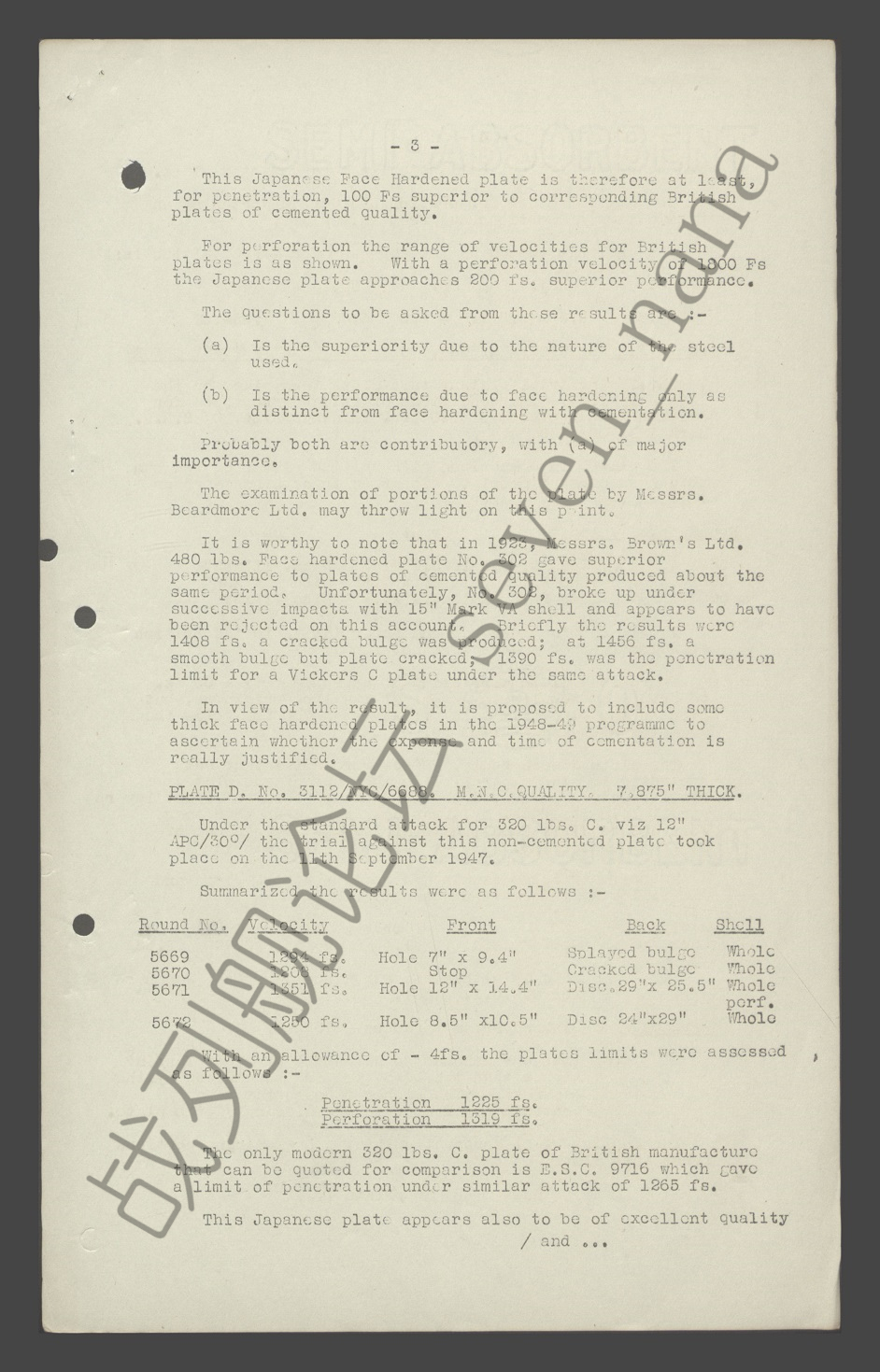

根据这些结果,我们提出了以下问题:

(a) 这块装甲的优异表现,是否源自于其钢材本身?

(b) 这块装甲的优异表现,是否与其非渗碳的表面硬化方式有关?

我们认为,以上两种因素可能是同时存在的,第一种因素应是主要原因。

我们已将从这块装甲上获得的样本交由比尔德莫(Beardmore)公司进行检验,希望届时能解开这个疑问。

有一件事值得我们注意,在1923年时,布朗(Brown)公司(即著名的John Brown,该公司在1930年时与Firth合并,成立了Firth-Brown)制造的编号No.302的480磅厚度的表面硬化装甲,性能表现要优于当时的渗碳硬化装甲。可惜的是,由于这块装甲在后续测试中,在15英寸Mark V A型炮弹射击下发生破裂,当时可能被否决来了。简要来说,当时的测试结果如下:1408英尺/秒的入射速度下,装甲背面开裂,形成凸起;1456英尺/秒的入射速度下,装甲背面形成平滑凸起,但装甲板本身发生破裂;作为对比,当时的维克斯公司生产的渗碳硬化装甲,在相同测试条件下的穿孔极限为1390英尺/秒。

结合以上情况,我们计划在1948-1949年度的计划中加入一些大厚度的非渗碳硬化装甲,以验证渗碳硬化工序所需花费的时间和费用是否真的物有所值(这些实验的结果在ADM 281/32中有所体现)。

装甲板D,7.875英寸厚度的MNC装甲,编号No.3112/NYC/6688

1947年9月11日时,我们使用12英寸被帽穿甲弹在30度入射角下对这块装甲进行了测试。这是一块均质装甲,但我们是参照320磅厚度的渗碳硬化装甲的测试标准对其进行测试的(即第一发测试弹的入射速度按照渗碳硬化装甲的验收规格拟定)。

测试结果如下:

| 测试编号 | 入射速度 | 炮弹情况 | 装甲情况 | | No.5669 | 1294英尺/秒 | 弹体完整 | 形成7英寸×9.4英寸的穿孔,背面形成凸起 | | No.5670 | 1208英尺/秒 | 弹体完整 | 背面形成破损凸起 | | No.5671 | 1351英尺/秒 | 达成穿透,弹体完整 | 形成12英寸×14.4英寸的穿孔,产生29英寸×25.5英寸的层裂 | | No.5672 | 1250英尺/秒 | 弹体完整 | 形成8.5英寸×10.5英寸的穿孔,产生24英寸×29英寸的层裂 |

依照其厚度,以上入射速度应按照减去4英尺/秒的原则进行修正,因此按照320磅的厚度修正后:

穿孔(Penetration)极限为1225英尺/秒

穿透(Perforation)极限为1319英尺/秒

我们只找到一组现代的320磅厚度的英国渗碳硬化装甲的测试数据,来与其进行比较。这块由英国钢铁(E.S.C)制造的编号No.9716的装甲,在相同测试条件下的穿孔极限为1265英尺/秒。

这块日本装甲同样具备优异的性能,其抗弹性能几乎可以与渗碳硬化装甲比肩。

目前英国钢铁公司正对从这块装甲上获得的样本进行检验。

按照日方资料中的规格,MNC的化学成分如下:

| 碳 | 镍 | 铬 | 铜 | 钼 | | 0.30%-0.38% | 3.3%-3.8% | 1.8%-2.2% | <0.25% | 0.25%-0.40% |

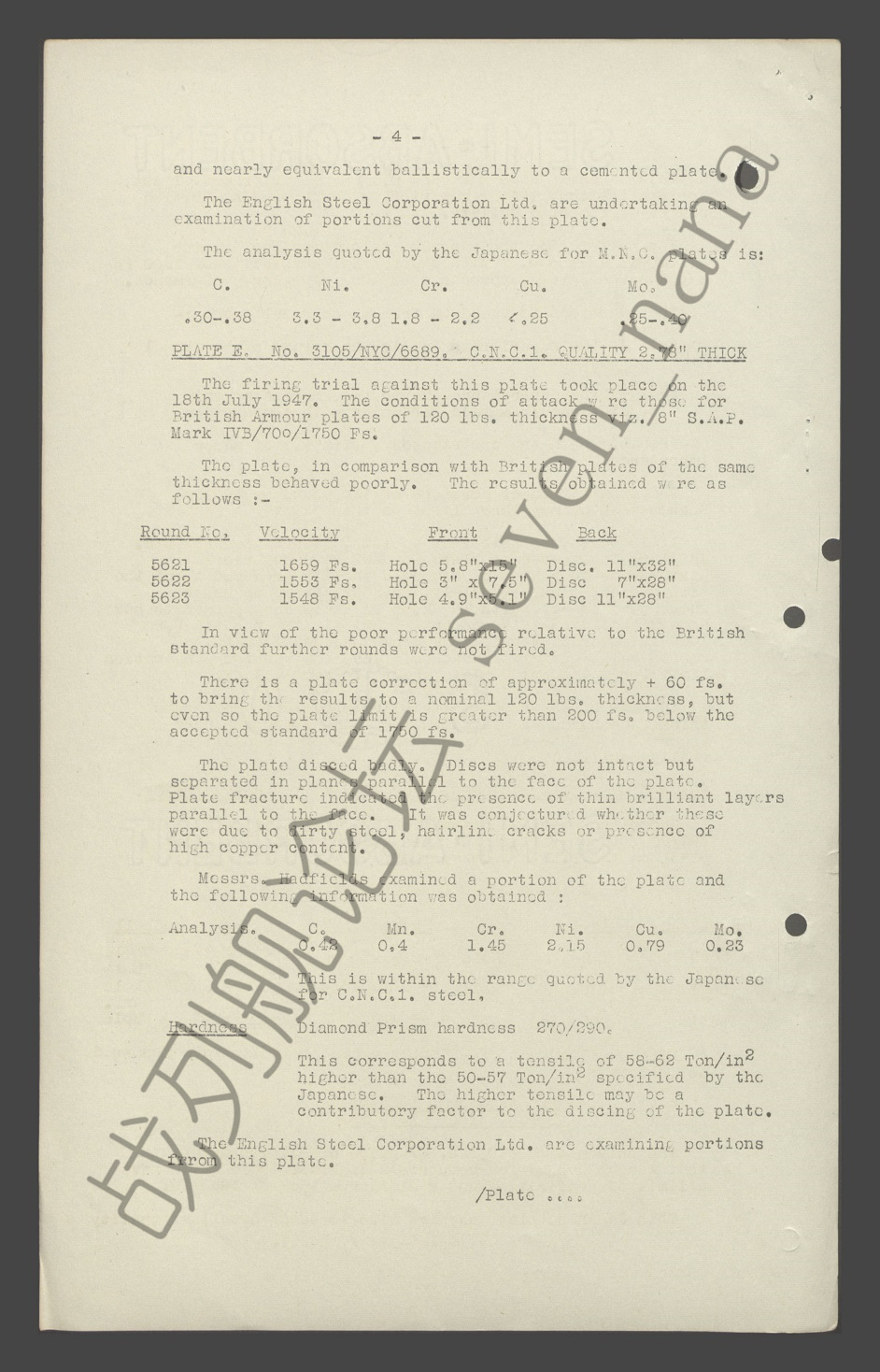

装甲板E,2.78英寸厚度的CNC1装甲,编号No.3105/NYC/6689

1947年7月18日时,我们使用8英寸Mark IV B型被帽半穿甲弹在70度入射角下对这块装甲进行了测试,按照英国验收测试规格(120磅厚度),该条件下的穿孔极限标准值为1750英尺/秒。

相比同等厚度的英国装甲,这块装甲的表现较为逊色。

测试结果如下:

| 测试编号 | 入射速度 | 装甲情况 | | No.5621 | 1659英尺/秒 | 形成5.8英寸×15英寸的穿孔,产生11英寸×32英寸的层裂 | | No.5622 | 1553英尺/秒 | 形成3英寸×7.5英寸的穿孔,产生7英寸×28英寸的层裂 | | No.5623 | 1548英尺/秒 | 形成4.9英寸×5.1英寸的穿孔,产生11英寸×28英寸的层裂 |

由于这块装甲的性能远未达到英国验收测试标准,因此在取得上述结果后,我们没有继续进行测试。

依照其厚度,以上入射速度应按照加上60英尺/秒的原则进行修正,但即便如此,按照120磅的厚度修正后,其表现仍然要比1750英尺/秒的验收规格标准值低至少200英尺/秒。

这块装甲的层裂现象非常严重,且形成的层裂结构之间互相分离,与装甲表面保持平行。我们推测,这种现象可能与杂质较多、存在发丝状裂纹(Hairline crack)、或较高的铜含量有关。

哈德菲尔德(Hadfield)公司已对从这块装甲上获得的样本进行了检验,其结果如下:

化学成分

| 碳 | 锰 | 镍 | 铬 | 铜 | 钼 | | 0.42% | 0.4% | 2.15% | 1.45% | 0.79% | 0.23% |

化学成分与日方资料中的规格相符。

硬度数据:VPN 270/290

若将硬度数据进行折算,则能获悉其抗拉强度约为58-62长吨/平方英寸,这要比日方资料中的规格(50-57长吨/平方英寸)高。这块装甲的层裂现象,也可能与其较高的抗拉强度有关。

目前英国钢铁公司正对从这块装甲上获得的样本进行检验。

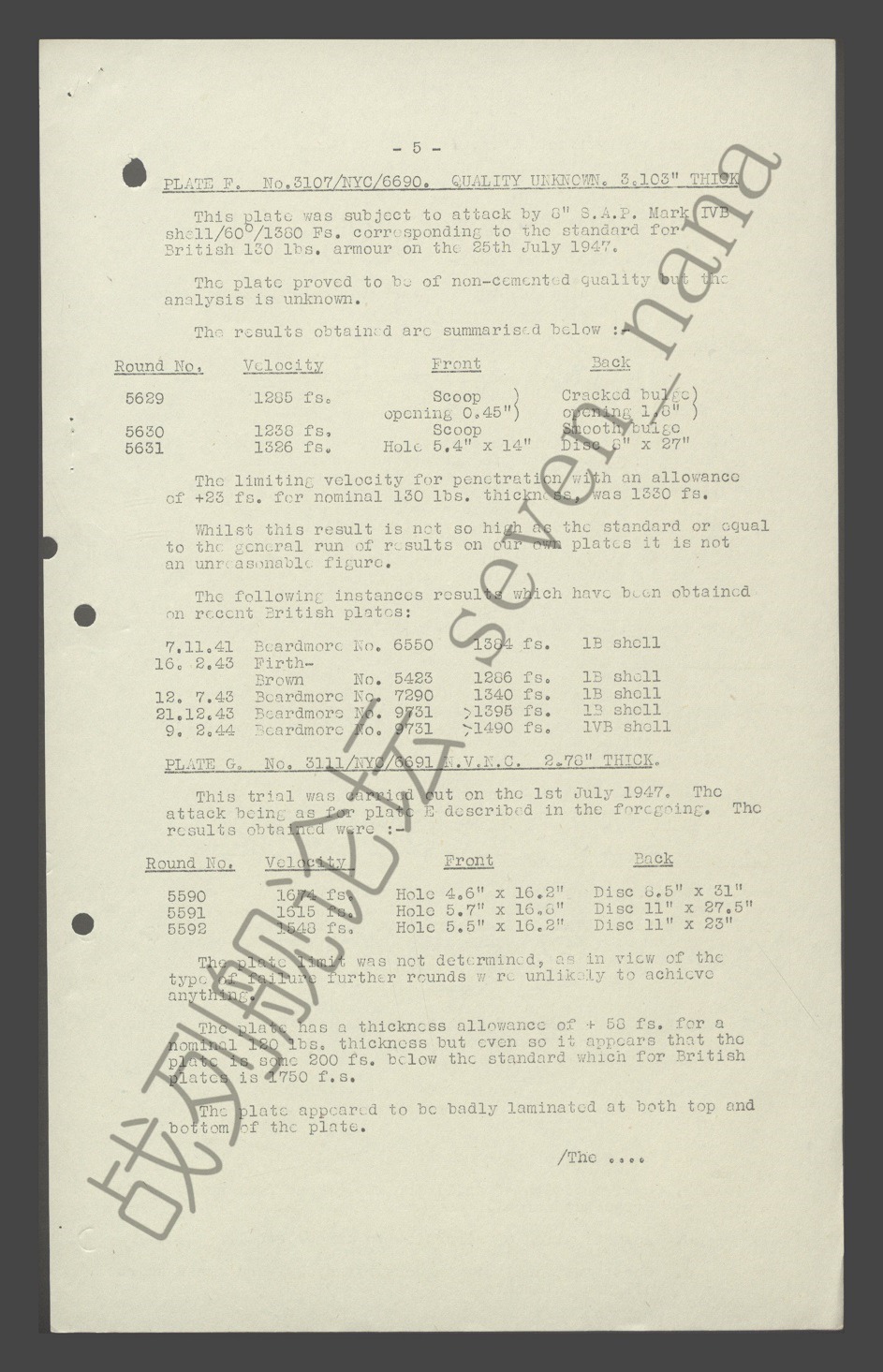

装甲板F,3.103英寸厚度的装甲,类型不明,编号No.3107/NYC/6690

1947年7月25日时,我们使用8英寸Mark IV B型被帽半穿甲弹在60度入射角下对这块装甲进行了测试,按照英国验收测试规格(130磅厚度),该条件下的穿孔极限标准值为1380英尺/秒。

这是一块均质装甲,但其类型尚未判明(也就是说尚未判断到底是NVNC、MNC、CNC、还是某种其他类型的装甲)。

测试结果如下:

| 测试编号 | 入射速度 | 装甲情况 | | No.5629 | 1285英尺/秒 | 正面形成凹坑,背面形成破损凸起 | | No.5630 | 1238英尺/秒 | 正面形成凹坑,背面形成平滑凸起 | | No.5631 | 1326英尺/秒 | 形成5.4英寸×14英寸的穿孔,产生8英寸×27英寸的层裂 |

依照其厚度,以上入射速度应按照加上23英尺/秒的原则进行修正,因此按照130磅的厚度修正后,穿孔(Penetration)极限为1330英尺/秒

尽管这一结果并未达到英国的验收规格标准值,也没有达到英国装甲的平均水准,但其结果也不算太差,仍在合理范围之内。

类似厚度的英国装甲取得的数据如下:

面对以60度角入射的8英寸Mark I B型被帽半穿甲弹:

| 装甲编号 | 穿孔极限 | | 比尔德莫(Beardmore),编号No.6550 | 1384英尺/秒 | | 弗斯-布朗(Firth-Brown),编号No.5423 | 1286英尺/秒 | | 比尔德莫(Beardmore),编号No.7290 | 1340英尺/秒 | | 比尔德莫(Beardmore),编号No.9731 | >1395英尺/秒 |

注释:以上4块装甲的穿孔极限的平均值不低于1351英尺/秒,不过由于所用的炮弹类型不同,因此这组结果不能用来与日本装甲的测试结果直接比较。

面对以60度角入射的8英寸Mark IV B型被帽半穿甲弹:

| 装甲编号 | 穿孔极限 | | 比尔德莫(Beardmore),编号No.9731 | >1490英尺/秒 |

装甲板G,2.78英寸厚度的NVNC装甲,编号No.3111/NYC/6691

1947年7月1日时,我们使用8英寸Mark IV B型被帽半穿甲弹在70度入射角下对这块装甲进行了测试,按照英国验收测试规格(120磅厚度),该条件下的穿孔极限标准值为1750英尺/秒。

测试结果如下:

| 测试编号 | 入射速度 | 装甲情况 | | No.5590 | 1674英尺/秒 | 形成4.6英寸×16.2英寸的穿孔,产生8.5英寸×31英寸的层裂 | | No.5591 | 1615英尺/秒 | 形成5.7英寸×16.8英寸的穿孔,产生11英寸×27.5英寸的层裂 | | No.5592 | 1548英尺/秒 | 形成5.5英寸×16.2英寸的穿孔,产生11英寸×23英寸的层裂 |

我们未能在测试中取得其穿孔极限数据,鉴于装甲板的破损情况,若是继续测试恐怕无法得到任何结果。

依照其厚度,以上入射速度应按照加上58英尺/秒的原则进行修正,但即便如此,按照120磅的厚度修正后,其表现仍然要比1750英尺/秒的验收规格标准值低200英尺/秒左右。

这块装甲的顶部和底部都存在非常严重的分层现象(Lamination)。

按照日方资料中的规格,NVNC的化学成分如下:

| 碳 | 硅 | 锰 | 镍 | 铬 | 铜 | 钼 | | 0.50% | 0.20% | 0.40% | 4% | 2% | 0.20% | - |

目前比尔德莫(Beardmore)公司正对从这块装甲上获得的样本进行检验。

总结

(a) 大厚度的日本非渗碳硬化装甲的性能表现优于大厚度的英国渗碳硬化装甲。

(b) 大厚度的日本均质装甲具备优良的品质,其抗弹性能表现大体与同等厚度的英国渗碳硬化装甲相当。由于我们并没有同等厚度的英国均质装甲的数据,因此无法就两国均质装甲的性能进行直接比较。

(c) 小厚度的日本均质装甲的性能明显逊于同等厚度的英国均质装甲。

建议

有鉴于大厚度VH装甲的测试结果,我们建议制造480磅厚度的实验装甲板,来判断这种装甲的抗弹性能是否有可能达到甚至超过标准的渗碳硬化装甲。

如果测试结果表明这种装甲确实存在优势,那么便有理由省略掉这种需要耗费大量时间和财力的渗碳工序(这些实验的结果在ADM 281/32中有所体现)。

日本装甲的研究与发展

注释:这是一篇有关日本装甲的论文,其内容摘录自美国海军的调查报告(USNTMJ O-16),内容较长,且以冶金学方向的阐述为主,我暂时不打算翻译。

原始报告

|